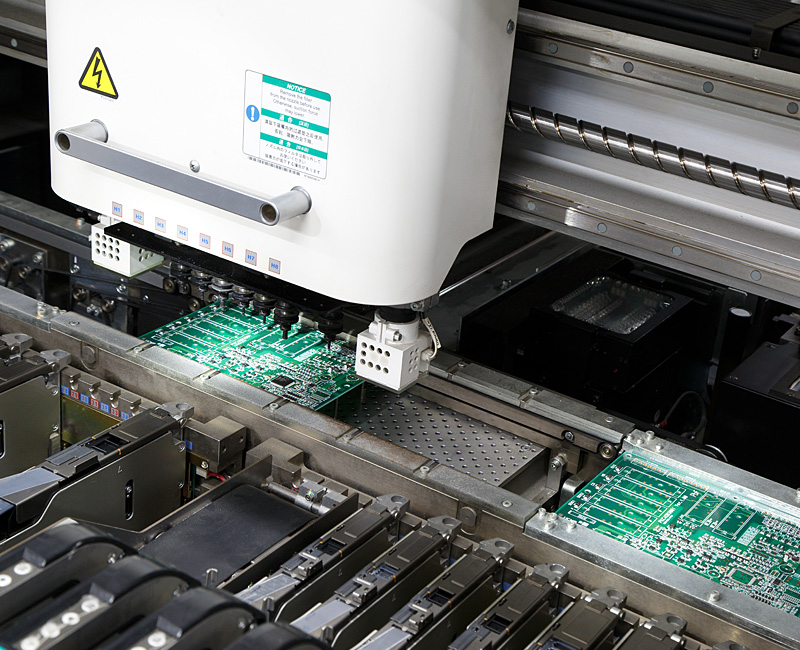

パナソニック製高性能モジュラー型マウンターを中心にSMTラインを構築。クリームはんだ工程をチューンナップし、メタルマスク開口率を改善するなど実装ノウハウを蓄積、高速かつ高精度な実装を実現しています。

さらに、同社製高速アキシャル部品挿入機「AV131」や、高密度ラジアル部品挿入機「RG131」を駆使し、圧倒的なハイスピード生産による最短納期での実装が可能です。

田中電工では、大手エレクトロニクスメーカーからの長年にわたる製造委託により培った高度な生産技術と、最新鋭の部品挿入機により、あらゆる電子基板への部品実装が可能。抵抗等の表面実装はもちろん、トランジスタ、コンデンサー等ディスクリート部品においても、高速・高精度な自動挿入による実装を実現いたします。

高性能モジュラー型マウンターと

、

最新鋭のディスクリート機による高速実装が可能。

パナソニック製高性能モジュラー型マウンターを中心にSMTラインを構築。クリームはんだ工程をチューンナップし、メタルマスク開口率を改善するなど実装ノウハウを蓄積、高速かつ高精度な実装を実現しています。

さらに、同社製高速アキシャル部品挿入機「AV131」や、高密度ラジアル部品挿入機「RG131」を駆使し、圧倒的なハイスピード生産による最短納期での実装が可能です。

田中電工の特長

「実装1号機照合システム」をはじめ、SMT印刷検査機、3D計測が可能な外観検査装置、最新のX線解析装置などを配備。厳格な検査体制の下、高精度な各種製品をお届けします。また、弊社は大手エレクトロニクスメーカー主催の技術研究会メンバーとして、常に最新技術の情報交換を行っており、最高品質の実装ソリューションを提供することが可能です。

SPI(クリームはんだ印刷検査装置)

ミルテック製MS-11をSMTラインに配備。2方向からのモアレ縞の光によりクリームはんだの高さ(体積)を計測し、15MegaPixelカメラ搭載により高分解能で広域な領域を一括で撮像を行い、印刷ズレ等の検出を正確に行います。

AOI(外観検査装置)

ミルテック製MV-6E OMNIを導入。モアレ縞の光による3D計測の原理を活用し、はんだ不良の検出を行います。また、2Dの検査機能を向上させる8段カラー照明により、完全同軸高さ照明を実現。隣接する高い部品の影響を受けることなく、文字検査、極性検査はんだフィレット検査に威力を発揮します。

SMT実装

パナソニック製・BM系モジュラー型マウンターを中心に、3系統のラインを構築。幅広い部品に対応し、高速・高精度装着による高密度化と薄型化、および生産効率化を実現します。

ディスクリート挿入実装

最新の高速・高密度ディスクリート機を導入。0.25秒/点で部品挿入可能な高密度ラジアル部品挿入機「RG131」(挿入可能ピッチ2.5/5.0/7.5mm)や、0.12秒/点の高速挿入を実現する高速アキシャル部品挿入機「AV131」(同5.0~26mm)を配備。低コストかつ高品質な生産が可能です。

N2リフロー炉

千住金属工業製SNR-840GTを配備。N2(窒素)の供給により基板の酸化を防止し、はんだ濡れ性を向上。鉛フリーに対応した高品質な基板製造が可能です。

実装1号機照合システム

ニューリー土山製・n=1チェッカー(実装1号機照合システム)を、田中電工特別仕様として業界に先駆けて導入。量産開始前に、確認用実装基板に対しインピーダンス自動計測と良品画像との比較判定を行い、高品質な製品のハイスピード生産を実現しています。

X線解析装置

アイビット製FX-300tRX with CTを導入。1000倍の高幾何学倍率と、独自の「X線ステレオ方式」により、BGA面とチップ面を切り分けて自動検査を行うことが可能となり、BGAやLGA、QFN等、はんだ接合部を直視できない部品や両面実装基板の検査を実施できます。

データ作成システム

パナソニック製・実装データ作成システム(パナプロ)を導入。画面上で極性チェック,タクトシミュレーション等を事前に確認することにより、ラインの稼働率向上を図っています。

クリームはんだの品質管理

クリームはんだの保管温度を一定に保ち、先入れ先出し法を徹底するのに最適な機器として飲料自動販売機を利用。最適条件のクリームはんだを用いて、高品質な実装を実現します。

最先端分野をはじめ、BGA搭載基板、モータ制御基板等に豊富な実績を保有。田中電工の実装技術力は、多数の電機メーカー様にご評価いただき、多様な基板への実装をご用命いただいています。